1、高炉冶炼背景

在能源行业,气候变化的威胁是近年来关注的焦点。小型高炉,虽然利用系数高,但是焦比也相当高,而且对环境的污染也特别严重。现代炼铁技术的进步,高炉生产有了巨大的发展,单位容积的产量大幅提高,单位生铁消耗尤其是燃料的消耗大幅减少,高炉生产技术达到了一定的水平。目前,高炉生产保持着高风温、高压、富氧鼓风、脱湿鼓风、喷吹燃料以及高炉生产的过程自动化等技术。

(1)高风温

高炉所需的热量主要来源是燃料在风口前的燃烧热和鼓风带入的物理热,鼓风带入的热量越多,需要燃料燃烧的热量就越少,高风温是高炉降低焦比的有效措施。我国先进的高炉风温已达1200℃,距世界风温还差200~250℃。我国风温水平偏低,除宝钢长期稳定在1240℃外,只有几家企业达到1100℃,大部分企业的风温维持在1000~1050℃,少数企业风温还不到1000℃,这样我国风温比发达国家的风温低100~150℃,严重影响降低焦比和提高喷煤比。

(2)富氧鼓风

高炉富氧鼓风有很长的历史,特别是20世纪60年代以后由于高炉喷吹燃料技术的进步,富氧喷吹技术得到快速发展,现已成为提髙产量和提高喷吹量降低焦比以提高综合经济效益的重要措施,已得到国内外高炉的普遍应用。富氧鼓风使鼓风中的氧浓度提高,燃烧单位质量的碳所需的鼓风减少,在风口带燃烧单位质量的碳生成的煤气就减少了,单位生铁的炉腹煤气量减少,因而可以提高产量。富氧和喷吹燃料需要相互结合,如果高炉鼓风不富氧,较高的喷煤比(>100 kg/t),高炉难以接受;如果高炉不喷煤,富氧率也不能太高,只有保持合适比例的煤氧比,高炉才能实现强化冶炼、降低焦比,增加产量的目的。

从冶炼角度看,“风”是高炉的重要原料之一。同时,从高炉发展史也充分说明,改进鼓风对高炉进展有着极其重要的作用。

2、高炉鼓风脱湿的作用

根据宝钢高炉脱湿运行的实践,以及炼铁界普遍认可的规律,高炉鼓风脱湿所能达到的效果有:

降低焦比:高炉鼓风湿分每降低1g/m3,可以降低焦比0.8~1.2kg/t。

炉况顺行:鼓风脱湿可做到降湿、稳湿双重效果,消除因大气湿度变化对炉况不利的影响,使高炉稳定运行。

提高入炉干风温度:高炉鼓风湿分每减少1g/m3,相当于提高干风温度6℃,高风温会对高炉生产产生有利影响。

提高喷煤量:高炉鼓风湿分每减少1g/m3,可提高喷煤粉量1.5~2.2 kg/t。

增加鼓风量:当环境温度30℃,经高炉鼓风冷冻脱湿后,进入鼓风机的空气温度成为9℃,此时进入鼓风机的空气密度比环境空气密度提高,相当于增加了约11.2%的鼓风量。

增加产铁量:根据风机性能和不同的气象条件,当环境温度30℃,鼓风脱湿后的空气温度降低至9℃,产铁量增加约3~4%。

降低鼓风机电耗:对于鼓风量配置较大的高炉,采用鼓风机前冷冻法脱湿还能够降低鼓风机的吸入空气温度,从而可降低鼓风机的电耗。

二次除尘:鼓风脱湿系统具有除尘作用,保护鼓风机转子,减小叶片磨损。

3、高炉脱湿系统概述

(1)氯化锂脱湿法

氯化锂(Licl)脱湿法就是利用氯化锂有很强的吸收空气中水蒸气的特性,让氯化锂与鼓风直接接触,吸收鼓风中的水蒸气,从而达到鼓风脱湿的目的。根据氯化锂的形式又分为干法和湿法两种。

干法——就是用氯化锂石棉吸附鼓风中的水分,再将吸水后的结晶石棉加热脱水再生循环使用。由于干法脱湿有两个不同的工艺过程即吸水过程和再生过程,这两个工艺过程无法连续进行,只能是间歇式的运行模式,为了保持高炉脱湿的连续运行,干法脱湿需要两套以上设备轮流运行。

湿法——就是用浓度约40%的氯化锂水溶液在脱湿塔喷淋,吸收塔内空气(即高炉鼓风)中的水蒸气,完成吸收后的低浓度的氯化锂溶液再送入再生塔,用蒸汽或电加热浓缩后,再循环使用。

干法脱湿需要几套吸附系统轮流运行,造成体积庞大、能耗高;湿法脱湿能耗比对较低,但是腐蚀较严重,设备使用寿命短。

(2)冷冻脱湿法

冷冻脱湿法就是用制冷机生产出低温冷媒,用低温冷媒冷却鼓风温度,当鼓风温度低于露点温度时,鼓风中出现凝结水,从而达到鼓风脱湿的目的。根据所耗能源形式,冷冻脱湿法又分为压缩式冷冻法和吸收式冷冻法两种。

压缩式冷冻法——用电作动力,通过压缩机制冷的方式制取冷水,冷水在脱湿器中降低鼓风温度,去除鼓风水分。这种脱湿方式需要消耗大量电能。

吸收式冷冻法——用热能(蒸汽或热水)作动力,通过化学吸收的方式制取冷水,冷水在脱湿器中降低鼓风温度,去除鼓风水分。这种脱湿方式以消耗蒸汽或热水为主。钢铁厂内产出大量低品位废热,因此根据钢铁厂独特的优势和气候特点,确定采用冷凝法脱湿。

4、技改方案概述

(1)方案分析

根据上述内容,高炉鼓风脱湿有多种方法。较早期使用的主要是氯化锂脱湿法,这种脱湿方法所用设备简单,成本也较低,有许多优点。存在的缺点就是能耗高,使用寿命短。目前,有被冷冻脱湿法取代的趋势。

冷冻脱湿法中的压缩式冷冻法由于技术成熟,节能效果显著,在很多地方都有应用。作为新型高炉脱湿技术——吸收式冷冻法高炉脱湿,由于吸收式制冷机技术的日臻完善,吸收式制冷机又可以用钢厂余热废热作动力,已经受到钢厂的广泛欢迎。

(2)工厂能源形式分析

钢厂消耗的能源主要有煤、电力、蒸汽、荒煤气等。在这些能源中,钢厂比较富裕的有蒸汽、荒煤气等,特别是夏季蒸汽富余量较大,分布比较分散,很难集中使用,在高炉鼓风脱湿方案中,尽量回收这些分散的蒸汽,为企业创造效益。

(3)方案选择

高炉脱湿运行季节与钢厂富余蒸汽的季节同步,高炉脱湿方案采用吸收式冷冻法方案,利用钢厂夏季富裕蒸汽做吸收式制冷机的动力,从而实现高炉鼓风脱湿的目的。

(4)工艺路线

利用夏季工厂富裕蒸汽作动力,驱动吸收式制冷机制取冷源,冷源在脱湿器中冷却鼓风,鼓风在低温下凝结出水,从而实现鼓风脱湿目的。

5、技改方案

(1)主要设备名称

高炉鼓风脱湿系统主要由吸收式制冷机、脱湿器、冷却塔、水泵、阀门、管道,以及控制系统等组成。

制冷机为整个系统提供冷源,为系统的核心设备,主要部件有发生器、冷凝器、蒸发器和吸收器。

脱湿器的结构形式为表面式换热器,主要部件由表冷器、过滤器、凝结水盘等组成。

冷却塔为机力式冷却塔,主要部件有风机、填料、水盘等组成。

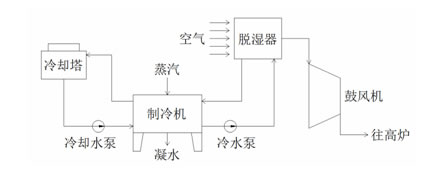

(2)流程图

图1为高炉鼓风脱湿系统流程图,其中制冷机制取的冷水通过冷水泵送往脱湿器,冷水在脱湿器中降低空气温度后升温,返回制冷机进入制冷机进行下一个制冷循环。脱湿器中的空气温度降低,排除凝结水,空气中水分减少,通过鼓风机进入高炉。

冷水的制取由蒸汽驱动的制冷机组提供,蒸汽放出的热量和冷水吸收的热量由冷却塔中的冷却水带走。若钢厂无蒸汽还可选择利用烟气的余热或者直接利用燃料进行推动。

图1 高炉鼓风脱湿系统流程图

6、典型案例

图2 某钢厂3200 m3高炉鼓风脱湿系统

对某钢3200 m3高炉进行设计改造,具体参数信息如下:

(1)气象参数

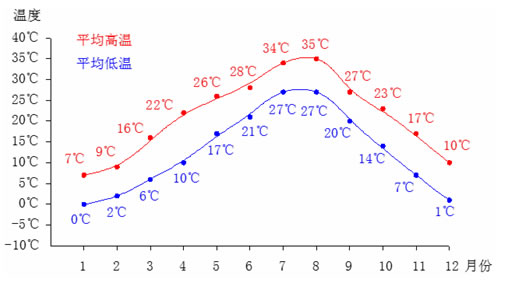

下图为某钢2014年全年气象温度变化图,4至10月可定为高炉鼓风脱湿周期,其中6、7、8三个月为夏季满负荷脱湿期,其它几个月为春秋季低负荷脱湿期。

图3某钢2014年全年气象温度变化图

(2)设定条件

脱湿期内的空调设计鼓风温度30℃和含水量20g/Nm3 ;脱湿期内的平均鼓风温度25℃和含水量16g/Nm3;经脱湿处理后的入炉温度9℃和含水量9g/Nm3;作业率(脱湿期):240天。

(3)机组制冷量

额定制冷量:1200×104kcal/h

(4)主要设备选择

溴化锂制冷机(两台);蒸汽压力:0.8MPa;冷水进出口温度:10/5℃;冷却水进出口温度:33/39℃。

(5)经济分析

节省焦炭成本约为2280万元;降低鼓风电耗约为408万元;增产带来的效益约为768万元;提高喷煤量,喷煤成本大约为730万元;冷冻脱湿系统脱湿周期耗电量约为155万元;全年蒸汽费用713万元;人工费全年大约为48万元。年增加收益合计:2280+408+768-730-155-713-48 = 1810 万元。

7、小结

随着国家政策的收紧,节能减排已大幅的发展。高炉鼓风脱湿成为钢厂节能降耗的重要措施之一。联升以核心技术为依托,通过与主要设备供应商结成战略合作伙伴关系、独到的解决方案、快速的响应、卓越的资源整合和系统集成能力获得核心竞争力,实现客户价值,促进社会节能减排与低碳经济发展,进而实现社会利益与企业利益共赢。 |